-

工作时间

周一 - 周天: 9.00早上 - 6.00下午

-

-

邮箱

762657048@qq.com

周一 - 周天: 9.00早上 - 6.00下午

762657048@qq.com

1 DCS控制系统概念

DCS控制系统也称为分散型控制系统,该系统基于计算机技术的发展,集多种技术优势为一体,包括图像显示技术、自动化控制技术、监控技术、现代通信技术、网络技术等,当前在化工、制药、冶金领域中,应用相对广泛[1]。

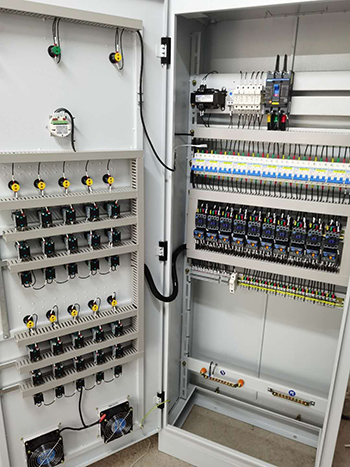

在功能方面,DCS控制系统可以保证功能的实时性,对参数进行科学调整,同时兼具报警与分析功能。具体来说,①功能的实时性实质指的是DCS控制系统可以基于输入与输出的自动化,实时采集现场各项数据,并向相关人员进行数据的反馈,大大减少了信息获取过程中的时间差。另外,可以灵活对参数进行科学地调整,DCS控制系统可以结合生产工序中的参数情况(流量、温度、压力等),对有关参数进行调整,为生产保驾护航。与此同时,DCS控制系统在调整功能上,同样可以聚焦于能源与生产原料,最大程度降低成本,进而在生产阶段实现对生产成本的良好控制,从而有效提升生产企业的经济效益。②DCS控制系统的报警功能,其实质就是实时监控各类生产设备的运行状态,若存在异常情况,则借助自动化控制系统,第一时间发出警报,并向厂内维修人员传达时间、地点等相关信息,方便维修人员快速做出响应[2]。③DCS控制系统分析功能的实质主要是现行状态与系统正常运行状态对比分析,通过对比分析实时运行数据与标准数据, 为查找设备故障, 检修设备工作提供确切的参考依据。图1所示为DCS控制系统。

2 DCS控制系统优势

2.1 促进系统可靠性的提升

DCS控制系统功能通常包含硬件设备控制、软件控制、信号控制等不同方面,借助集中控制模式,使系统处在离散环境中时,也能加强监管的集中性,从而达到优化生产流程的目的。应用DCS控制系统,可以全面控制有关硬件与电路系统,优化相关变量,特别是信号传输形式的改善,完成了传统电子模型信号向二进制数字信号的过渡,在信号传输阶段优势不容忽视。这种信号传输方式,不但能够有效增强面对外界因素干扰的抵抗力,实现信号传输质量的提升,而且还能促进传输误差的减少,以保证信号传输相对准确。除此之外,DCS控制系统的信号传输相对简洁,不会增加过多抗干扰器,因此促进了DCS控制系统运行稳定性的提升。

2.2 促进系统控制开放性的提升

DCS控制系统在应用阶段,应在标准化模式下完善有关设计,通过主计算机实现对系统信号进行静帧分析,从而达到控制效果。同时,通过借助企业局域网,加强信号通信效果,从而提高模块化和标准化水平,完善系统控制功能,使控制系统在接入子系统时能够相对便利。另外也应当简化网络系统中的模块,提高系统行使控制功能时的灵活性。

2.3 促进系统操作性能的提升

DCS控制系统实时监控整个产品生产质量过程信息与生产状态,并且通过收集各控制点信息以各类信息(画面、声音、提示等)呈现,实现生产过程的可视化管理。从操作者角度讲,若外界环境出现一定变化,可结合其运行状态,灵活调整液位、流量、压力、系统温度等参數,从而提高产品生产质量。另外,从设备维护者角度讲,制药或化工生产中用到的原料可能存在一定腐蚀性及爆炸性,通过DCS控制系统的监测功能及报表功能,协助人员完成设备的保养与维护,促进系统工作效率的提升。

3 DCS控制系统在制药生产中的应用实例

以原料药(氯化钠)的生产为例,对DCS控制系统进行详细讨论。

3.1 企业概况

甲企业是重要的制药企业,经过数十年的发展,企业业务覆盖饲料添加剂、原料药和食用盐的生产和销售环节,年原料药(氯化钠)产量超过万吨。为提高生产的自动化水平,甲企业拟在生产环节中加强DCS控制系统的应用。

3.2 系统方案和控制结构

加强系统网络的建设和完善,这也是能够保障DCS控制系统稳定运行的重要前提, 将对DCS控制系统运行的可靠性、实时性产生较大影响。具体来说,在一套DCS控制系统中,应有I/O控制子站,以保证系统行使控制功能。通过这种方式,就能有效避免因一处站点失效,引发系统整体陷入瘫痪,“牵一发而动全身”,实现系统运行可靠性的提升。同样,也能使采集数据的功能由不同站点相互分担,促进系统性能的整体提升。DCS控制系统操作员站,是一个重要的网络节点,用于操作、监视、报警、趋势显示、报表查询打印、工艺参数修改等工作。工程师站可以针对DCS控制系统进行配置,对网络节点进行控制和监督,并在DCS控制系统处于运行状态时科学设定系统参数,第一时间对系统进行调整,以保证DCS控制系统工作环境为最佳。

3.3 应用具体情况和应用范围

结合原料药(氯化钠)的生产工艺,甲企业进行了功能模板的设计,具体包括药库管理、电磁阀控制、空调净化、功能切换(手动/自动)、蒸发结晶、卤水净化等。借助控制界面的功能,试验了相关工艺操作,实现了工作效率的极大提升。与此同时,结合各类型软件包,实现用户对软件模块自由配置,通过不同系统的建立,实现不同功能的开发。例如应用和产品数据处理系统、物料需求计划系统、试验室信息管理系统等。

3.3.1 应用于卤水净化、蒸发结晶模板

DCS控制系统可以借助控制界面,科学控制料液温度、料液流量、 料液反应时间、 料液酸碱度等参数,并实现料液的精密过滤、加料、排料、转料、计量、脱水、干燥等。在此过程中,DCS控制系统可以自动存储相关数据,后期无论是检索、查询都相对简便,一旦出现问题,便于分析对比,方便找到问题源头,完全可以达到核心技术要求,在存储上相对分散,却基于全局角度进行管理。

3.3.2 DCS控制系统应用于洁净室

对洁净室而言,最重要的标准就是洁净度,而影响洁净度的各项因素中,尘埃是首当其冲的重要因素。通常情况下,可以通过尽量不开门或者少开门对尘埃进行控制,这就需要在生产环节中充分发挥门禁控制系统实用性的优势,从而避免在开关门的问题上投入较大人力成本。门禁系统控制功能,可以对DCS控制系统进行编程,实现不同门相互之间的互锁状态,特别是处于人员净化通道区域的门。举例来说,若人员想要从一更到二更,需要经过净化缓冲区,若此区域门尚处在开启状态,此时就无法开启二更门,通过这种方式,就可以实现避免因管理问题产生的交叉污染。通过科学控制保证制药成品的质量。

3.3.3 DCS控制系统应用于净化空调系统

(1)控制空气洁净度。控制洁净度的实现条件,应当基于室内需求,并且换气量达到一定水平。过滤器性能的优劣以及过滤器的堵塞、破损等都会对空气洁净度构成较大负面影响。DCS控制系统搭配远传式仪表,就能实现监控与控制效果。

(2)控制温度。温度是由空调机组和空气进行冷热交换获得的,DCS控制系统可以通过室内远传感器,在调节器与变送器的作用下,自动对温度进行控制。

(3)湿度控制。原料药(氯化钠)的产品质量,同样也会受到湿度因素影响。DCS控制系统可以通过控制程序对湿度进行控制,通过室内远传感器,在调节器与变送器的作用下,自动对湿度进行控制,同时在控制过程中增加温度补偿功能,在提高控制自动化水平的同时避免产生较大能耗成本。

(4)控制压差。针对压差进行控制,是通过差压变送器和DCS控制系统关联实现,依照工艺要求对正压与负压状态进行调节控制。差压变送器控制功能的实现,是通过对室内压力的监测,在DCS控制系统和调节器的作用下,实现对回风调节阀进行控制调节,并借助于对新风量辅助控制。在此基础上借助DCS控制系统与文丘里阀,对不同房间的回风与送风进行控制,使系统的控制功能趋于简单。

3.4 工艺的实现和运行效果

卤水净化工艺基于工艺要求,用不同段落对工艺整体进行区分,其中包含a、b段以及精密过滤。精密过滤阶段包含静态混合调酸,将不同段的工艺用工艺流程图进行展示,其中有自动调节酸度、监控精卤浊度、自动控制温度、显示卤水体积动态等画面。为防止工人出现眼部疲劳问题,在画面中只做了动态开关,可以通过软件逻辑,控制水动态流动。

原料药(氯化钠)的生产各环节中,蒸发结晶在其中的作用不容忽视,在此阶段需要合理控制干燥温度、冲洗时间、排盐时间、压力、温度等参数。甲企业编制了特定的控制程序,可以通过DCS控制系统达到控制参数的目的,自由切换上述参数,实现工艺方式的创新。

另外,DCS控制系统还实现了自动控制调节蒸发室液位与闪发器等功能,鉴于调节回路的设定值并不是常量,会结合不同阶段的需求,产生相应变化。因此,在设计中引入基于PID调节的切换功能(手动/自动),在具体设计方案上,手动状态下是SP跟踪PV,自动状态时基于切换状态的SP值,对工艺过程值进行调节。通过这种方式,若操作人员以手动方式合理调节工艺过程值,向自动状态切换时能做到过程平衡稳定,实现工艺值的稳定调节。同时通过操作人员的不断摸索与磨合,形成一整套经验值,实现手动到半自动、 半自动到全自动的过渡, 促进效率的不断提升。从宏观角度出发,企业可以基于系統自动产生的报表,掌握生产工艺并进行优化,实现劳动生产率的不断上升。

4 结语

DCS控制系统在制药生产过程中具备较大应用开发价值,相关行业的企业应当引起重视,结合企业的生产需求,合理应用系统的优势,提高生产的自动化水平。

下一篇:没有了!