-

工作时间

周一 - 周天: 9.00早上 - 6.00下午

-

-

邮箱

762657048@qq.com

周一 - 周天: 9.00早上 - 6.00下午

762657048@qq.com

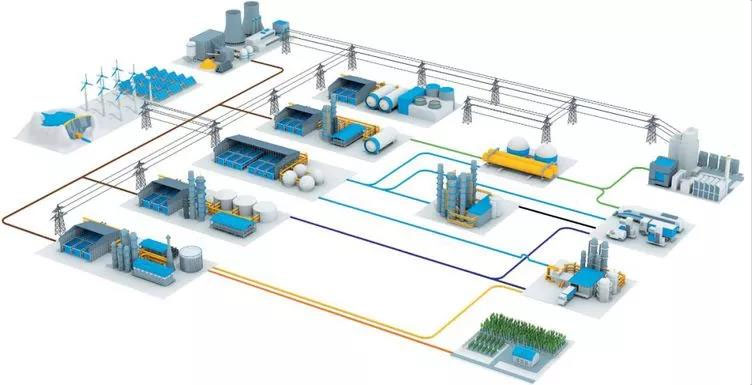

随着科技发展和PLC技术的日益成熟,PLC技术在化工制氢方面的应用极大程度地推动了化工制氢领域的发展,在提升生产效率、降低生产成本、减少安全事故、保证生产安全方面优势巨大,因此对PLC技术在化工制氢自动化上的实际运用进行深入研究是非常有必要的。

1 PLC技术概述

1.1 PLC简介及发展

可编程逻辑控制器(Programmable Logic Controller,PLC),是一种为在工业环境下使用而专门研发、内置有微型处理器的自动化控制的数字运算操作电子系统,能够将控制指令即时写入内存进行存储和运行。PLC大都由CPU、电源、指令和数据RAM、input/output电路、AD等功能单元组成。

从20世纪60年代到21世纪的今天,经过半个多世纪的发展,PLC的发展越来越适应于现代工业化的需求。在世界各工业大国的研发下,PLC家族的大型机和微型机面世,同时还出现了种类繁多的特殊功能单元和功能各异的可拓展模块,发明了各种人机交换界面单元、信息交换单元。PLC的技术发展和完善以及丰富的周边配套设施,使得PLC技术在工业控制设备广泛运用,同时使设备操控越发简单。广州黑灯科技有限公司是专业从事各类行业各种类型的自动化控制系统开发和自动化工程项目承接,机械自动化设备生产,化工设备研制生产(拥有D1,D2压力容器生产许可),智能机械人研究制造,自动化生产流水线,可应用在各类工业生产上使用,技术团队已在自动化控制方面积累了丰富的技术和经验,是一家专注于自动化控制系统开发、自动化工程项目承接和技术服务的技术型企业。自动化配置紧自动急切断联锁装置,并且应配备光声报警系统。能有限降低人员的伤亡的情况,减少财产损失。紧急切断联锁装置防止事故的发生。欢迎来电讨论咨询,关生18565060664 http://www.gzheideng.com/

1.2 PLC的特点及优势

PLC具有稳定可靠、编程容易、功能齐全、应用灵活方便、运行处理速度快、安装操作维护方便等优点。PLC基本都使用单片微型计算机,具有高度集成的特点,同时还具备自诊断功能,拥有特定的保护电路,使得系统的可靠性有保证;另外PLC的运行由程序执行控制,运行处理速度快;PLC有五种标准化编程语言,具体是三种图形语言:顺序功能流程图(SFC)、梯形图(LD)、功能模块图(FBD);两种文本语言:指令表(IL)、结构化文本(ST)。此外,PLC可以支持其他多种编程语言,包括C,Basic等等,能够广泛地使用在不同的场合。PLC技术的应用一般都简易迅捷,在应用时,可以使用相对简单的编程语言系统将相关操作完成,对既定程序进行适当地修改,即可满足实际应用。

2 PLC技术在化工制氢自动化的应用

2.1 PLC技术在工业制氢的应用实现

以下以一个实例来说明PLC技术在工业制氢的应用。图1是某制氢系统原理图,包括以下部件:反应箱A、反应箱B、水箱2、换热器3,4、气液分离器5、活性炭吸附装置6、氢气泵7、氢气储存罐8,9、隔膜泵10,11、加热缓存罐12、循环离心泵13、管带式风冷器14、膨胀壶15、水流量计16、水流量计17、侧路进水阀18、阻火器19。系统中反应釜1A、1B内有压力传感器,水箱2中有液位传感器。

系统装填物料后开始运行,由PLC控制开启隔膜泵11,加水到加热缓存罐12加热到90℃停止加热,再开启进水管路上的隔膜泵和电磁阀,实行首次加水。待反应物与水反应使反应釜压力上升到0.01MPa时,判断为已反应,开启系统的自动模式。出氢速率可以根据加水的速率来调节,当反应箱压力上到0.01MPa时,开始出氢,同时检测出氢温度,当出氢温度高于30℃时,由PLC控制开启离心泵13、管带式冷风器14,进行循环冷却。从换热器4冷却出来的气液混合物到气液分离器5分离气液两相,由PLC检测分离器5液位。活性炭吸附装置6吸附氢气中的水和杂质。当反应箱压力高于0.01MPa时PLC控制开启氢气泵7,把氢气抽到氢气缓存罐,使反应箱的压力下降到常压,关闭氢气泵,始终保证反应箱在接近常压下制氢。质量流量控制器计量出氢速率、累积量和控制出氢的速率,保证出氢速率稳定。当反应箱的反应速率过快,压力超过0.04MPa时,将开启放空阀,放空反应箱的气体,使反应箱压力下降,保证系统安全可靠。利用信息集成,并通过数据交互将系统内各参数显现在人际交换界面上,做到远程监控。

2.2 PLC技术在工业制氢应用的技术分析

在该化工制氢应用中,各个装置的自动控制可由PLC技术实现,PLC在一个扫描周期内运行完成输入采样、程序执行、输出刷新三个阶段。在化工制氢系统运行期间,PLC的CPU以特定的运行速度循环不断地扫描。

在该工制氢应用中,闭环控制被普遍应用在自动控制系统中,如对运行中的氢气泵进行自动控制,又如在水加热控制系统,液位、温度、压力、流量、散热等的控制系统等等,都是采用了闭环控制系统。

在该化工制氢应用中,顺序控制的应用将一个控制系统分解为几个相互之间独立的控制动作,且为了保证生产的运行正常,各独立控制动作能不出差错地按照给定的先后顺序依次执行任务。制氢系统使用顺序控制可以有效提升制氢的稳定性与效率。

在该化工制氢应用中,PCL系统可以对系统的每一个部件、每一个流程进行监控,并在检测到发生故障时迅速自动停止系统运行,以防止故障导致事故,保证生产安全。观察远程监控的人机交换界面的参数,用户可以迅速判断故障的类型和位置并消除故障。

3 PLC技术在化工制氢自动化应用中的注意事项

3.1 工作环境

工业化工生产的设备运行环境恶劣,而PLC的高效运行对环境有一定需求,因此需要采取措施对工业化工生产环境进行适当的改善,以满足PLC的运行。

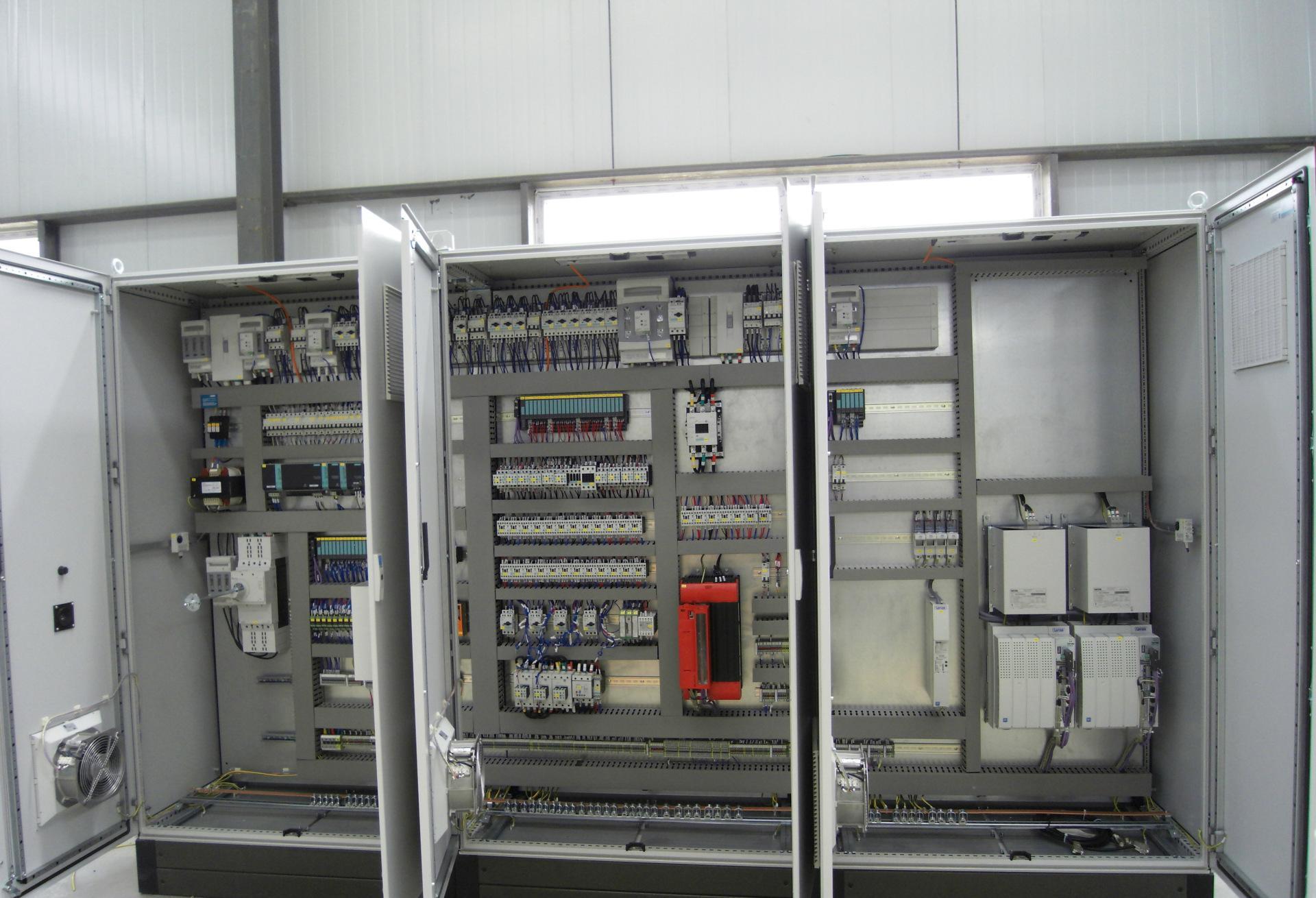

温湿度:PLC的运行环境温度大都在0~55℃,因此尽量将PLC安装在通风良好的环境中,如有条件可以配备散热风机,同时远离热源,避免阳光直射。另外需要将空气相对湿度控制在 85%以下,保证空气始终处于无凝露的状态,以保证PLC的绝缘性。

振动:PLC的安装必须远离特别强烈的震动源,同时应避免低频的频繁或连续振动。然而实际使用环境中振动是难免的,此时必须采用有效的减震措施,例如采用塑胶脚垫。本例中装有PLC的防爆电气盒安装时使用了塑胶减震脚垫,以降低受到振动的影响

空气:避免有腐蚀和易燃的气体,例如化学的酸碱等。在化工行业PLC的使用环境恶劣,空气可能会有大量的粉尘以及具有腐蚀性的气体,此时PLC应装在单独的密闭性良好的控制室或防爆电气柜中。本例中使用了防爆电气盒,以保证PLC能够在系统中稳定运行。

电源:输入端使用外接直流电源时,因直流纹波电压会对PLC的通信造成一定的影响,因此需选用性能良好的直流稳压电源。同时在安装线路时,远离高压线,以降低干扰。

4 结语

PLC 技术在化工制氢装置中的高效应用,使得化工制氢装置的自动化控制水平得到有效提升,这不但能够提高化工生产的生产效率,还能使安全生产得到相应的保证。企业想要将这些优势在实际化工生产中发挥出来,则需要对 PLC 技术在化工行业应用进行深入地研究,在环境控制、安装、故障处理等方面采取科学合理的应用措施,并将其落实应用到化工装置自动化控制中,使得化工行业走向自动化、智能化,促进化工制氢工业的自动化技术水平不断提升。